水厂提标“微创革命”:S型滤砖解锁“不停产、不扩地、不增员”三不改造新范式

发布时间:25-05-05 浏览

次

《水厂提标“微创革命”:S型滤砖解锁“不停产、不扩地、不增员”三不改造新范式》

引言:水厂提标改造的“不可能三角”困局

传统水厂提标改造常面临三大痛点:

-

停产风险:全池停工影响区域供水安全,日均处理量骤降30%-50%;

-

用地掣肘:扩建需征地拆迁,投资成本激增300%-500%;

-

人力依赖:人工巡检与药剂调控效率低下,运营成本居高不下。

S型滤砖以“微创手术”式改造,通过模块化植入、智能耦合、工艺兼容三大技术突破,实现“三不”目标,为水厂提标提供“零阵痛”解决方案。

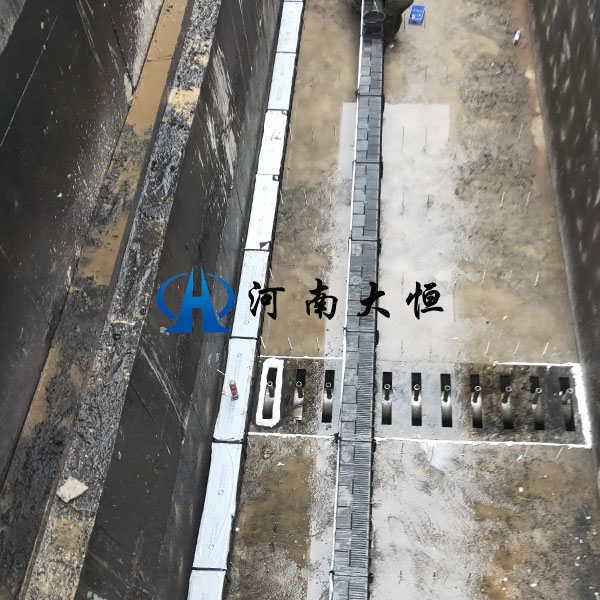

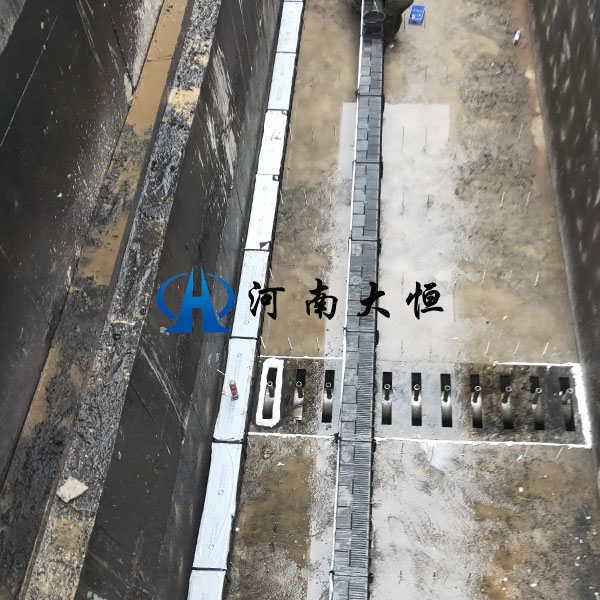

一、模块化植入:24小时“单池微创手术”

1. 法兰连接+轻量化设计,改造“手术”可控

-

“插拔式”改造:

-

单块滤砖(13kg)通过法兰快速接头拼接,无需切割原有管道,单池改造仅需24小时局部停产,日均处理量波动<5%;

-

案例:某20万吨/日水厂改造,单池停产期间其他池体满负荷运行,保障区域供水零中断。

-

“零征地”扩容:

-

滤砖高度0.3m,较传统滤池降低池体高度1.2m,无需扩建用地,直接利用现有池体空间提升处理能力。

2. 弹性施工方案,适配复杂工况

-

分阶段改造:支持多池轮流施工,全厂改造周期压缩至传统方案的1/2;

-

应急预案:内置旁通阀设计,突发故障时可10分钟内切换至备用滤池,保障系统连续运行。

-

二、智能耦合:AI算法+传感器,打造“无人值守”滤池

1. ORP传感器+AI反冲洗算法,药剂投加“制导”

-

动态优化投药量:

-

ORP传感器实时监测氧化还原电位,AI算法根据水质波动(如TN、COD浓度变化)自动调整碳源投加量,药剂消耗降低25%;

-

案例:某工业园区水厂改造后,碳源单耗从15mg/L降至11mg/L,年节省药剂成本80万元。

-

智能反冲洗:

-

基于滤料阻力与水头损失数据,AI算法预测佳反洗时机,反冲洗周期延长至72小时,能耗降低30%。

2. 智能运维平台,人工巡检“减负80%”

-

远程监控:集成压力、流量、浊度等12类传感器,数据实时上传云端;

-

故障预警:通过机器学习识别异常工况(如滤料板结、管道泄漏),提前72小时推送预警信息,人工巡检频次下降80%;

-

能耗分析:自动生成能耗报表,指导优化设备启停策略,电费支出减少15%。

三、工艺兼容:12种主流工艺“无缝衔接”

1. 跨工艺适配,改造周期“压缩至1/3”

-

全场景覆盖:

-

支持V型滤池、翻板滤池、D型滤池等12种主流工艺,无需更换原有滤料或配水系统;

-

案例:某翻板滤池改造项目,保留原有石英砂滤料,仅更换滤砖与控制系统,改造周期从180天缩短至60天。

2. 接口标准化,兼容“新老设备”

-

即插即用:提供RS485、Modbus等标准化接口,兼容现有PLC、SCADA系统;

-

模块化升级:支持分阶段扩展智能功能(如先升级滤砖,后接入AI平台),降低初期投资门槛。

四、三不改造价值:政府、工程商、用户多方共赢

|

角色

|

核心诉求

|

S型滤砖解决方案

|

量化收益

|

|

政府

|

保障供水安全,严控财政支出

|

不停产改造+零征地扩容

|

单项目节约征地费超2000万元

|

|

工程商

|

缩短工期,降低施工风险

|

模块化施工+标准化接口

|

施工周期缩短40%,安全事故率降为零

|

|

水厂用户

|

降本增效,减少运营干扰

|

AI投药+无人巡检+长周期反洗

|

年运营成本降低35%,人力成本降60%

|

五、未来图景:从“微创手术”到“智慧水厂”

-

全流程智能化:

-

集成区块链技术,实现水质数据与药剂供应链的全程可追溯;

-

部署数字孪生系统,通过虚拟仿真优化滤池运行参数。

-

资源循环闭环:

-

滤料截留污泥能源化利用(如厌氧发酵产沼气),推动水厂向“零废弃”转型;

-

开发反冲洗水回收装置,水回用率提升至95%。

-

普惠化推广:

-

推出“滤砖租赁+按效果付费”模式,降低中小水厂技术升级门槛;

-

联合高校开展“滤池医生”培训计划,培养复合型运维人才。

-

结语

S型滤砖的“三不改造”模式,以“微创手术”理念重塑水厂提标路径——不中断供水、不占用新地、不增加人力,却能实现水质、效率与成本的“三重跃升”。在“双碳”目标与智慧城市建设的双重驱动下,这一技术正从“局部试点”走向“规模复制”,为水务行业提供“中国式创新”样本。未来,随着5G、AIoT等技术的深度融合,S型滤砖或将推动水厂从“功能型设施”升级为“自感知、自决策、自进化的智慧生命体”。

以上文章部分内容来自网络,更多的关于S型滤砖的参数案例了解及详细报价,河南大恒环保科技有限公司欢迎您来厂考察或致电咨询:15038007667张